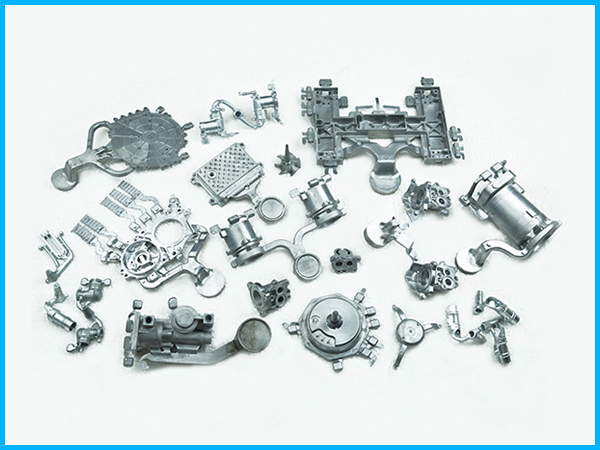

一、材料选择的重要性

1. 铝合金的应用

铝合金是五金压铸中zui常用的材料,其轻质、高强度以及良好的铸造性能使其成为非常好的选择。不同成分的铝合金在流动性、强度及耐腐蚀性等方面表现不同,企业应根据具体需求选择合适的合金。例如,铝硅合金因其优良的流动性常用于复杂结构的铸件,而铝铜合金则适合需要高强度的应用。

2. 合金成分的影响

合金的化学成分直接影响压铸件的物理性质。企业需要深入了解每种合金的特性,进行合理的配比,比如调整硅和铜的比例,以优化铸件的强度与延展性。同时,合金的熔点、流动性及冷却性也需综合考虑,以确保铸喷时的稳定性和产品精度。

二、模具设计的关键

1. 模具材料的选择

模具是影响五金压铸精度的关键因素之一。高品质的模具材料,诸如冷作模具钢或热作模具钢,不仅提升了模具表面的硬度和耐磨性,还能承受压铸过程中产生的高温和高压,从而降低变形和磨损,确保压铸件的精度。

2. 模具结构的优化

模具设计需考虑流道的合理布局、冷却系统的配置等。例如,合理设计的冷却水道能有效控制模具温度,减少铸件的热变形。同时,流道的直径与长度需根据铸件复杂度进行合理优化,以确保熔融金属的流动畅通,避免冷隔和气孔等缺陷。

三、工艺参数的优化

1. 熔体温度控制

熔体温度对铸件成型精度影响显著。温度过高可能导致铸件变形,而温度过低则可能导致流动性不足。因此,合理控制熔体的温度在600-700摄氏度之间,是保证压铸件精度的基础。

2. 压铸速度的调节

压铸过程中的速度调整也是提升精度的关键。较快的压铸速度有助于提高流动性,但过快可能导致气体被封闭,形成气孔;而过慢则可能影响熔体的填充性。根据不同铸件的特点,经验的选择适宜的压铸速度,可以有效减少缺陷,提高产品精度。

四、后处理工艺的保证

1. 热处理技术

热处理是提升压铸件精度和强度的重要手段。通过适当的退火、淬火和回火等工艺,可以优化铸件的内部结构,减少内应力,从而提高铸件的整体强度及耐用性。

2. 表面处理工艺

铸件成型后,往往需要进行表面处理,如喷砂、抛光或涂层,以提高其耐腐蚀性和整体美观度。选择合适的表面处理工艺,不仅提升了铸件的外观,还能改善其性能,进而影响压铸精度。

五、检测与反馈的机制

1. 精度检验工具的更新

随着科技的进步,越来越多的高精度检测设备如三坐标测量机、激光测量工具等被引入到压铸行业。企业应根据实际需求,定期更新检验设备,以保证铸件的精度检测能够高 效率、准确。

2. 数据反馈与工艺改进

企业应建立有效的数据反馈机制,将检验结果与生产工艺相结合,分析影响产品质量的各个环节,适时进行生产工艺的调整,以确保精度不断提升。

六、团队与文化的建设

1. 培养专业技术团队

专业团队是提升压铸精度的核心。企业应注重对员工的培训与技能提升,确保所有员工对压铸流程及其精度控制有深刻理解,能够熟练操作各种设备,及时发现和处理问题。

2. 建立质量文化

企业的质量文化对于提升产品精度也起到了重要的推动作用。通过宣传精益求精的理念,培育员工重视产品质量的意识,从源头上降低产品缺陷,提高整体精度。

结语

提升五金压铸的精度是一个系统且复杂的工程,涉及到材料、模具、工艺、后处理及团队等诸多方面。通过综合考虑上述要素,并不断探索和实践,企业能够有效提升压铸件的精度与整体品质,从而在激烈的市场竞争中立于不败之地。希望本文提供的各种方法和技巧能够对您在五金压铸领域的应用有所帮助,让我们一同推动行业的进步与发展。