氧化斑点的形成过程复杂,主要受以下几个因素的影响:

合金成分

铝合金的成分对氧化行为有直接影响。不同的合金元素可以改变铝的耐蚀性。例如,硅、镁和锰等元素的比例不当,容易导致铝合金在高温下的氧化加速。

压铸工艺参数

压铸工艺参数的选择对氧化斑点的形成起着关键作用。特别是熔融铝的温度、注射速度、保压时间等都会影响铝液的氧化程度。如果熔融铝的温度过高,铝液中的氧含量会增加,从而形成氧化斑点。

环境因素

生产环境的湿度、温度和空气质量都会影响铝合金的氧化情况。高湿度环境容易加速氧化反应,导致斑点出现。此外,空气中含有的微小颗粒和化学成分也可能与铝作反应,形成斑点。

模具表面处理

模具的表面处理方法,如涂层、渗透等,会影响铝合金在压铸过程中的氧化程度。如果模具表面存在不均匀的涂层,会导致铝合金在注入时形成不同的接触状态,从而影响氧化。

冷却状况

铝合金压铸件在冷却过程中,如果冷却速度不均匀,也会导致应力集中,从而影响氧的渗透,形成不同颜色的斑点。在冷却时,温度分布的差异将导致铝合金的物理化学性质不同。

为了减少铝合金压铸件的氧化斑点,可以采取以下预防措施:

合金成分优化

在合金设计时,应根据产品的使用环境,合理选择合金元素的成分,防止氧化现象的发生。

优化压铸工艺

在压铸过程中,应严格控制熔融铝的温度和注入速度,避免过高的温度和氧化反应。同时,合理设定保压时间以降低氧化风险。

改善生产环境

控制生产环境的湿度与温度,确保通风良好,避免空气中的灰尘和水分对铝合金的氧化产生影响。

模具维护

对模具定期进行维护,确保模具表面的光滑和平整,避免因模具缺陷带来的氧化斑点。同时,采用合适的模具涂层来提高铝合金的流动性与填充性。

控制冷却速度

在冷却过程中,应采用均匀的冷却方式,确保铝合金压铸件的温度变化保持平稳,从而减少氧化斑点的形成。

结语

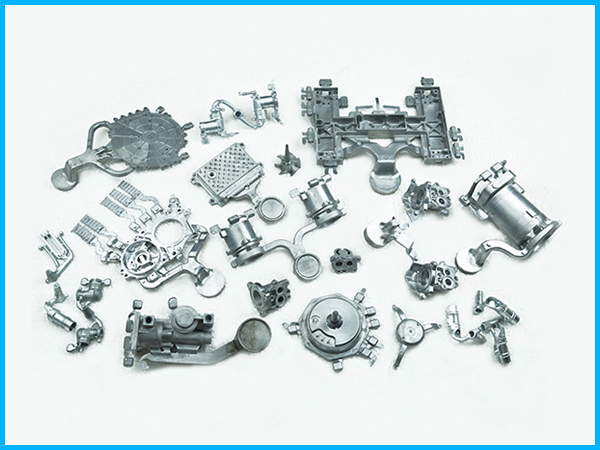

铝合金压铸件的氧化斑点不仅仅是外观问题,它还直接影响到产品质量和市场竞争力。通过对合金成分、压铸工艺、生产环境和模具处理等方面的系统性改善,企业能够有效地降低氧化斑点的产生。希望本文能够为相关企业提供有价值的参考,推动铝合金压铸件的质量提升和产业发展。