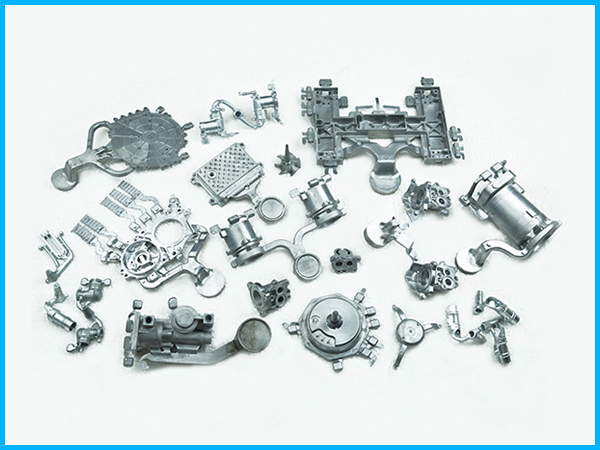

电镀的原理与常用工艺

电镀是一种使用电流将金属离子还原到基材表面形成金属涂层的过程。常见的电镀金属包括镀镍、镀铬和镀金等。电镀不仅可以提高工件的外观,还能增强其抗腐蚀性、耐磨性以及导电性。电镀工艺一般包括以下几个步骤:

1. 表面处理:铝合金压铸件在电镀前,需要进行表面清洗,包括去油、去污、除氧化膜等,以确保金属表面的洁净。

2. 活化处理:通过化学药品对铝合金表面进行活化,增强后续电镀的附着力。

3. 电镀:将经过处理的铝合金件浸入电镀槽内,通过电流使金属离子沉积在表面,形成电镀层。

4. 后处理:包括水洗、烘干、修整等步骤,以确保电镀层的附着性与外观。

电镀后铝合金压铸件起泡的主要原因

电镀后起泡是一个复杂的现象,通常由以下几个因素引起:

1. 表面污染:在电镀前的表面处理过程中,如果清洗不完全或有残留的油污、灰尘都可能导致电镀起泡。

2. 氧化膜的产生:铝合金表面在空气中容易形成一层氧化膜,这层膜会阻碍电镀层的附着,导致电镀后形成泡沫。

3. 电镀液成分不当:如果电镀液的pH值、温度过高或成分不均匀,都可能导致电镀不均匀,进而形成气泡。

4. 电流密度控制不当:在电镀过程中,过高或过低的电流密度都可能影响金属离子的沉积情况,使得表面出现气泡。

5. 电镀时间过长或不足:电镀时间过短可能导致涂层不完整,而时间过长则可能产生过多的气泡。

6. 基材的性能问题:铝合金自身的微观结构、成分及其物理化学性质,也可能影响电镀层的质量,导致起泡。