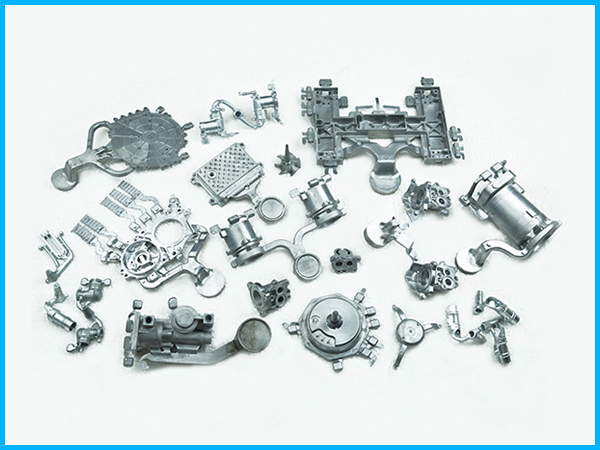

压铸过程中,压铸模具的零件成形条件非常恶劣,它们受到机械磨蚀、化学侵蚀和热疲劳的反复作用。

1、金属液在高压、高速下进入模具型腔,对模具型腔表面产生强烈的摩擦和冲击,使模具表面受到侵蚀和磨损。

2、金属液在浇注过程中不可避免地会带入熔渣,熔渣对成型零件表面产生复杂的化学作用。铝和铁的化合物像尖劈一样,加速了压铸模裂纹的形成和发展。

3、热应力是模具成型零件表面开裂的主要原因。在每个压铸零件的生产过程中,成型零件表面不仅被金属液的高速高压冲刷,而且在凝固过程中吸收金属释放的热量,产生热交换。

此外,由于模具材料的热传导,成型零件表面的温度急剧上升,与内部产生较大的温差,从而产生内应力。金属液填充型腔时,型腔表面首先在高温下膨胀,而内层温度较低,相对膨胀量较小,导致表面产生压应力。模具开启后,型腔表面与空气接触,拉伸空气产生压应力。

为保持型面的耐久性,要求型面具有耐热疲劳、耐磨、不粘模、易脱落等特点。