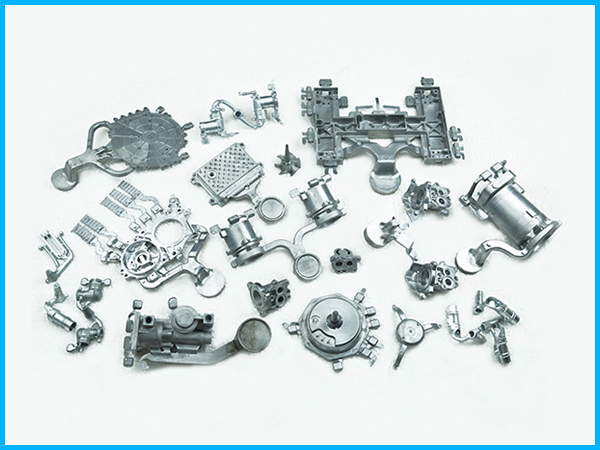

铝合金压铸的缩孔是指压铸件厚部分的不规则孔洞。孔的内壁粗糙,甚至会导致压铸件中的蜂窝状组织,影响铸件的强度,并暴露产品加工面孔。

压铸铝合金产品的外表面有一层相当密集的组织,由于松动,工件内部会出现一些小孔。如果加工量超过致密层的厚度,则孔会显著增加。

(1)产生原因

在压铸过程中,铝液被压入并充满型腔时,铝液开始凝固。由于模具表面温度较低,并伴有水冷,铝液首先从与模具接触的表面凝固,在最外层形成硬壳,然后逐渐向内凝固。

随着温度的降低,铝液逐渐收缩,体积变小,但铸件的外表面形成了一层密封的硬壳。因此,随着铝液的逐渐固化,一些空心空间,即收缩孔,将在最后固化位置形成。

壁厚过大导致内部冷却凝固速度慢,液态金属充满型腔后,在收缩过程中得不到足够的补充,容易发生在厚薄不均的铸件上。

(2)改进措施

通过降低缩孔所在区域的壁厚,使其能够快速均匀地凝固,也可以通过优化铸件和模具结构来实现。

有时由于某一区域的功能和结构,壁厚不能减薄,可以考虑增加铸件加工预制孔的深度来改变加工区域,从工艺的角度来看,在该区域的模具上增加冷却水,加强冷却,加快铝液的凝固速度,以减少收缩孔的体积,并将收缩孔控制在非重要区域;

它还可以增加压力,提高组织的致密性。一般来说,收缩孔和气孔不能100%消除,只能减少或转移,有时只能改变加工中的收缩孔。