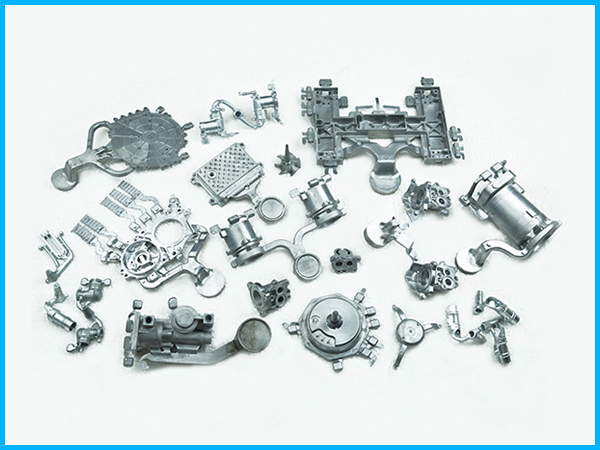

压铸件漏水问题,如何解决?

2.浇注系统设计不好,压铸厂家模具设计水平不够。

3.铝合金数量选择不当,流动性差,不适合压铸生产。

4.排气不良,局部出现气孔、缩松、冷隔等缺陷。

5.铸件设计不合理,壁厚不均匀或过厚,存在热结、气孔、缩松、缩裂等严重影响气密性的缺陷。

6.加工量大,破坏表面氧化致密层或使壁厚变薄,尤其是双面加工部位。

7.合金熔炼温度过高,保温时间长,压铸时壁厚容易缩松缩裂。

8.涂料发气量大,容易产生气孔。

9.压力检查设备故障。

10.密封面损坏或不符合粗糙度要求。如加工面有划痕、压痕等。由于开裂,非加工密封槽的粗糙度差等。

11.铸件变形导致密封面翘曲。

如何解决

1.可根据模拟填充或实际样品调试分析判断。浇注系统的合理改进;

2.选择合适的铝合金材料编号。

3.分析烫模阶段铸件局部是否有卷气。合金流融合不好。合理增加集渣包和排气管。

4.用X-光探伤找出热结。如果热结确实是泄漏点,可以与客户工程师协商改变结构,减少壁厚。此外,热解处的渗漏也可以通过二次挤压来解决。

5.尽量避免加工或使用尽可能小的加工余量;

6.X-光探伤检查铸件内部质量。适当降低熔炼温度;

7.X-光探伤检查铸件内部质量。用发气量小的涂料;铸件浸渍;

8.采用合格的铸件压力试验设备。维修检验设备;

9.可通过压制试验找到。加强过程保护,及时维护模具;

10.可以发现平面度检查。必须有足够的时间来控制生产过程。防止过程中的挤压。