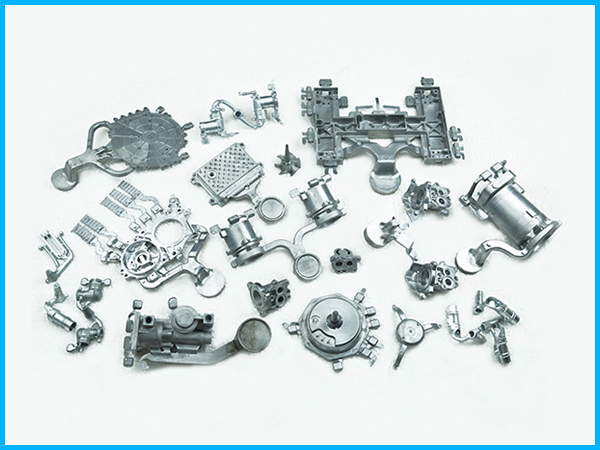

一、拉模

特点及检测方式:沿出模方位铸件表面展现条形的挫伤印痕,有一定深层,比较严重时为面状伤疤。另一种是金属液与模具造成黏合,黏附而挫伤,以至铸件表面多料或欠料。

造成缘故:1、凹模表面有损害(压塌或敲伤)。2、出模方位倾斜度很小或倒斜。3、压射时不平衡,顶偏斜。4、浇筑温度过高、模温过高造成 合金液造成黏附。5、脱膜剂实际效果不太好。6、铝和金成分铁元素量小于0.6%。7、凹模不光滑凸凹不平,模具强度稍低。

防范措施:1、恢复模具表面损害位置,调整出模倾斜度,提升 模具强度(HRC45°~48°),提升 模具光滑度。2、调节小链,使顶出均衡。3、拆换出模效果非常的好的脱膜剂。4、调节合金铁元素量。5、减少浇筑温度,操纵模具温度稳定、均衡。6、调节内进胶口方位,防止金属液冲着型芯、型壁。

二、汽泡

特点及检测方式:铸件表面有大小不一的突起,或有皮下组织产生裂缝。

造成缘故:1、金属液在压射室填满渡过低(操纵在45%~70%),易造成卷气,初压弹速渡过高。2、模具浇筑系统软件不科学,排气管欠佳。3、冶炼温度过高,含供气量高,熔液未除气。4、模具温度过高,留模時间不足,金属初凝不够,抗压强度不足太早出模,受力汽体鼓起。5、脱膜剂、注入头油使用量过多。6、喷漆后吹气检查時间过短,模具表面水未烘干。

防范措施:1、调节压铸工艺主要参数、压射速率和髙压射速率的转换点。2、改动模具直浇道,加设溢流式槽、排气管槽。3、减少缺点地区模温,进而减少汽体的工作压力功效。4、调节冶炼加工工艺、5、增加留模時间,调节喷漆后吹气检查時间。6、调节脱膜剂、压射油使用量。

三、裂缝

特点及检测方式:铸件表面得成平行线状或不规律形窄小不一的纹理,在外力下有发展趋向。冷裂—裂开处金属没被氧化。热裂—裂开处金属被氧化。

造成缘故:1、合金中铁元素量过高或硅的成分过低。2、合金中危害残渣的成分过高,减少了合金的延展性。3、铝硅合金:铝硅铜合金含铁或含铜量过高;铝镁合金中含镁量过多。4、模具温度过低。5、铸件壁厚有强烈转变之处,收拢遇阻。6、留模時间太长,地应力大。7、压射时承受力不匀。

防范措施:1、恰当操纵合金成份,在一些状况下可在合金里加纯废铝以降低合金中含镁量;或在合金里加铝硅正中间合金以提升 硅的成分。2、更改铸件构造,增加圆弧,增加出模倾斜度,降低壁厚差,3、变动或提升压射部位,使顶出承受力匀称。4、减少出模或抽芯時间。5、提升 模具温度(模具工作中温度180°—280°)。

四、形变

特点及检测方式:压铸件几何图形样子与工程图纸不符合。总体形变或部分形变。

造成缘故:1、铸件总体设计欠佳,造成收拢不匀称。2、出模太早,铸件刚度不足。3、拉模形变。4、小链设定不科学,压射时承受力不匀称。5、除去进胶口方式不善。

防范措施:1、改进铸件构造。2、调节出模時间。3、有效设定小链部位和总数。4、挑选有效的除去进胶口方式。5、清除拉模要素。

五、留印及纹路

特点及检测方式:外型查验,铸件表面上面有与金属液流动性方位一致的花纹,有显著由此可见的与金属基材色调不一样无专一性的纹理,无发展趋向。

造成缘故:1、最先进到凹模的金属液产生一个特薄的而又不彻底的金属层后,被之后的金属液所填补而留有的印痕。2、模具温度过低。3、内进胶口截面过小及部位不善造成飞溅。4、功效于金属液上的工作压力不够。5、纹路:建筑涂料和注入油使用量过多。

防范措施:1、提升 模具温度。2、调节内进胶口截面或部位。3、调节内直浇道金属液速率及工作压力。4、采用适合的建筑涂料、注入油及调节建筑涂料注入油的使用量。