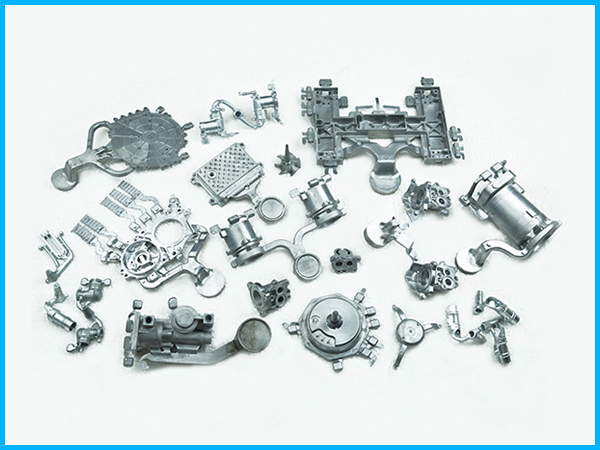

1、确保铝合金熔炼的精炼除气质量,选择好的精炼剂除气剂,减少铝水中的气体含量,及时清除液面浮渣、泡沫等氧化物,防止气体再次带入压铸件;

2、选用良好的脱模剂,所选用的脱模剂应在压铸过程中不产生气体,且具有良好的脱模性能;

3、确保模具排气通畅不堵塞,排气顺畅,确保模具中的气体完全排出,特别是铝水聚合处的排气通道需要通畅;

4、对压铸参数进行调整,充型速度不宜过快,防止卷气;

5、在产品设计和模具设计中要注意抽芯和冷却的使用,尽量减少壁差过大的缺点;

6、对于经常出现在固定部位的气孔,应从模具和设计上进行改进。

综上所述,在压铸待业中,如果实施上述六项措施,可以显著降低铝合金压铸产品的气孔报废率,显著提高产品的合格率。

应是铸件壁厚不均匀,很容易造成其缩孔等缺陷,可用的解决方法可以在厚度变化的地方增加铸件的收缩通道,也就是增加铸件的圆角,因为在铸造过程中尽量避免具有垂直角度的形状。另外一种方法是增加铸件凝固时的温度梯度,即保证铸件自下而上的凝固顺序,能有效地减少气缩孔的产生。