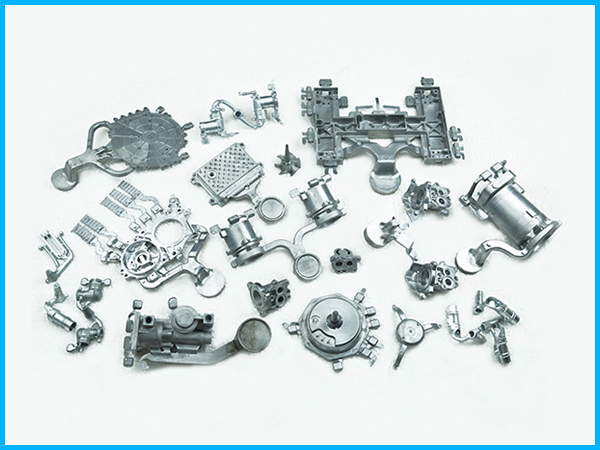

一、合金的选择和比例

压铸材料主要是金属合金,包括铝合金、镁合金、锌合金等。选用合金时,要考虑产品的使用环境、强度要求、耐蚀性等因素。合理的合金比例可以提高材料的流动性,降低热裂纹的风险,使铸件的性能得到更好的发挥。

二、模具设计与制造

模具是压铸件生产中不可缺少的工具。模具的设计和制造直接决定了产品的形状、尺寸和表面质量。为了保证铸件的精度和一致性,良好的模具应具有高精度、高强度、高耐磨性等特点。

三、铸造工艺控制

铸造过程控制是保证压铸件质量的重要环节。在这些环节中,温度控制至关重要。适当的铸造温度可以提高合金的流动性,减少浇注过程中的缺陷。另外,为了避免气孔、裂纹等缺陷,还需要准确控制压铸过程的速度、压力和时间。

四、表面处理和涂装

为了提高外观质量、耐腐蚀性和耐磨性,压铸件的表面处理是一种常见的表面处理方法,包括喷砂、抛光、阳ji氧化等。而且涂装可以提高铸件的韧性、硬度和抗氧化性,延长产品的使用寿命。

五、质量检验与改进

压铸质量检测是保证产品质量和一致性的关键环节。色彩检测、尺寸检测、材料分析等都是常用的检测方法。通过及时发现和改进存在的问题,可以不断提高压铸质量,减少不合格产品的发生。

综上所述,一个好的铸造离不开细节和工艺的精心控制。合金选择与比例、模具设计与制造、铸造工艺控制、表面处理与涂装、质量检验与改进都是决定压铸质量的重要因素。只有充分关注和严格控制这些细节,才能生产出高质量的压铸件,满足各行业的需求。